Apple Watch 最新一代的钛金属外壳,始于一撮细密的金属粉末。

没有车床的轰鸣、火星,也没有刀具切割金属时那令人牙酸的摩擦声,钛金属版的 Apple Watch 不是被切削出来的,而是被「打印」出来的。

3D 打印这个词,在很多人的脑海里仍停留在实验室和原型阶段:打印一只概念零件、一段验证思路的模型。而苹果,第一次把它推入了消费电子的大规模量产线。

这还真不是炫技。

为什么是 3D 打印?

传统的金属加工是一道「做减法」的技艺:一整块金属,通过 CNC 加工(数控铣床)从四面八方切、铣、磨,把多余的部分一点点削切成目标的形状,再进行打磨和抛光。

这种方式加工精度极高,却免不了一个硬伤——浪费。

「金属好不好加工,一用刀就知道。」钛的优秀已经被无数行业肯定:轻、强、耐腐蚀,是天生的「工程好料」。但它同时也倔强固执:熔点高、延展性低,加工具有挑战性。刀具磨损比加工铝时快得多,时间被成倍拉长,还要不断处理因「太硬」而带来的种种麻烦。

对 Apple Watch 这样的复杂造型来说,过去工程师常常得先做一个尺寸更大的锻件,再慢慢从里面「雕刻」出想要的形状。就如同从一块巨石中凿出一小尊雕像,壮观,却不够高效。

增材制造彻底改写了这套逻辑。它的思路,则是一次「加」的工艺——将材料一层层堆叠成形,如同用裱花袋挤出蛋糕的纹理,精准而克制。

60 微米、900 层:一枚表壳的成长轨迹

打印从一撮回收的钛粉开始。

「钛金属粉末之前是不存在的,」Kate Bergeron 是苹果产品设计副总裁,还负责所有 Apple 产品的材料创新。她告诉爱范儿,获得并使用可回收的钛粉,本身就是一个巨大的突破。

钛是一种坚硬而活跃的金属,在高温下甚至可能爆燃。为了保障安全,苹果对原始钛进行雾化处理,降低氧含量,并针对激光参数进行了极为精细的调整。

每台打印机配备了一个振镜系统,包含 6 束激光,每束光如同一支细笔,通过振镜系统引导,在粉末表面融化出一层零件的横截面。

完成一层,打印平台下移 60 微米——大约一根头发丝的宽度,再铺上新的粉末层,继续熔化。

经过 900 层的堆叠,表壳的雏形浮现。

打印结束后,零件仍埋在粉末堆里,工程师通过真空吸取的方式清除多余的粉末。

接着,使用超声振动设备,对打印件进行更精细的清粉操作,确保将表壳内部缝隙和细小结构中的残余粉末完全清除。所有粉末都会被回收再利用。

随后,成型的零件被金刚石线锯从底板上小心翼翼地切割下来。

从粗糙到精致:后处理的艺术

增材制造出的金属零件,其表面粗糙度远无法满足消费级产品的外观要求,尤其像 Apple Watch Series 11 这样要求抛光镜面、结构复杂、内外皆可见的产品。

于是,一门叫做「后处理」的工艺开始了。

CNC 精修校正尺寸、喷砂或抛光塑造质感、注塑整合其他部件、最后进行表面处理。Ultra 3 采用细腻喷砂,强化户外的坚固触感;Series 11 则追求几乎照见人影的光滑度。

「我们对精度与结构完整性要求没有任何降低。」Kate 强调,苹果没有因为 3D 打印而牺牲质量。

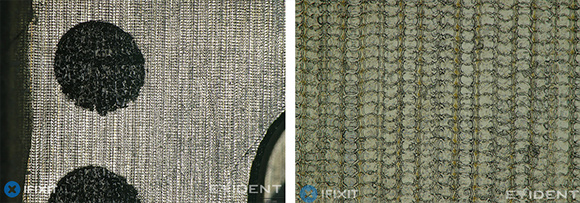

▲ 左图显示外壳表面纹理,右图显示抛光表面

拆解网站 iFixit 也从侧面印证了这一点,在显微镜下,Ultra 3 表壳的确隐约可见一些打印层纹。但在硬度测试中,Ultra 3 表壳与前代锻造版本一样,仅在莫氏硬度 6 级才会出现划痕————比早期 Ultra 一代(硬度 5 级即划伤)更为优秀。

环保是一场主动争胜的技术战

如果制造一枚表壳可以用传统工艺解决,为什么苹果要冒着巨大的研发成本绕这么大一个圈?

毕竟,普通用户并不关心 Apple Watch 是不是 3D 打印的。

答案藏在另一个更宏大的承诺里——

苹果以 2015 年为基准,计划实现 75% 的碳减排。主要路径包括:推动供应链使用可再生能源、采用更低碳的运输方式,以及通过材料创新提升回收比例。

3D 打印正好处在这三个方向的交汇点上。它不仅将钛金属的回收利用比例提升至 100%,与锻造相比,打印可减少约 50% 材料使用量,从源头减少碳排放。

过去我们如果能提高 10%、15% 的材料效率,我们就已经非常兴奋了。而现在,我们将材料使用量直接砍半——从碳排放角度来看,这是一次极其重大的胜利。

在苹果环境和供应链创新副总裁 Sarah 眼中,环保从来不是被动的责任,而是一场需要主动出击的技术战役。而 3D 打印,正是这场战役中的一件关键武器。

她所带领的团队,负责在苹果全球供应链中贯彻两个核心目标:一个是到 2030 年实现碳中和,另一个是终有一日,让每一件产品都由回收和可再生材料制成。

据她透露,苹果目前已完成 60% 的减碳任务,但剩下的减碳部分将越发艰难。

我们寻找的是那种既对地球有益,也对产品本身、对用户体验同样有益的方案。

从 CNC 到 3D 打印:制造的下一次进化

十五年前,苹果用 CNC 工艺打造出 MacBook Unibody 一体成型机身,开启精密制造的革命性时刻,推动了整整一代制造业升级。

苹果能够大规模集成 3D 打印钛金属,其他 OEM 厂商也能有信心跟进。

在过去的一个季度中,我们看到各大品牌将增材制造引入日常产品和运营中——从消费玩具和自行车组件到鞋类平台和工厂备件。这一模式是一致的:试点生产线成熟为可重复的生产,中等产量下经济效益更好,并与数字质量系统更紧密集成。简单来说,增材制造正从新奇走向常规。

专注金属增材制造的专业机构 3DS Pro 认为,金属 3D 打印这件事的意义不仅在于「用上了新工艺」,而是它证明了一件以前几乎没人敢想的事——钛金属的 3D 打印,真的可以规模化做到消费电子所需的光洁度与公差控制。不是几十件的试水,而是数百万件的量产级别。

更重要的是,它所能带来的创造力空间,也被正式打开。

传统的减材加工,总要被刀具、弯折半径、材料延展性这些边界框住思路。但 3D 打印的逻辑完全不同——它可以在元件内部做晶格结构,可以一次成型复杂的中空通道,也可以实现传统方法根本没法加工的过渡几何。

iPhone Air 是一个极好的例子:它的 USB-C 外壳,用的就是和 Apple Watch 一样的回收钛粉,用 3D 打印造出来。在这种工艺下,设计师不仅能保持结构强度与耐用性,还能实现极致的轻薄比例。

「这件事一开始是既令人兴奋又让人有点害怕的。」Kate 说,「因为理论上,它可以打印任何形状。我们已经充分理解了钛金属的打印方式,接下来我们会探索如何将这项工艺应用到更多产品上。」

「现在谈革命还为时尚早。」Kate 谨慎地说,「但它绝对是我们制造工具箱中新增的重要一环。」

接着,她说了一句特别「苹果」的话:「天空才是极限。」

又像是给未来留了个伏笔:「我们很期待设计师们会用这项技术提出什么新的挑战。」

「这绝不是一个终点,而是一个新的起点。」